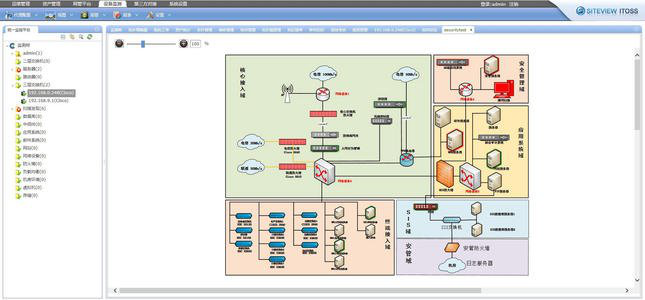

概述

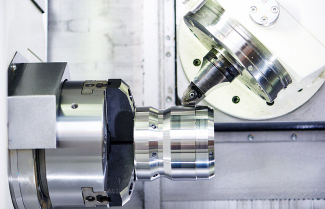

EDGECAM-高效产品加工智能编程解决方案

EDGECAM智能化数控编程软件用于为数控机床生成NC程序,用户只需极其简单的操作便可生成复杂的刀具路径,高效完成铣削、车削及车铣复合加工,提升了数控编程的效率。使用EDGECAM提供的自动编程工具,用户可利用已有的加工经验进行策略定制,快速完成零件编程工作,确保竞争优势。

EDGECAM 铣削 车削

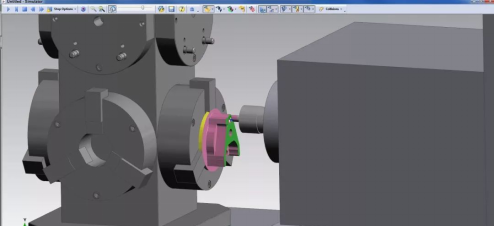

多任务加工

尾座、中心架、第二主轴、双刀架、C轴、CY轴、B轴等功能已是如今多任务机床的标配。在这种极易发生干涉碰撞的环境下,利用EDGECAM的车铣复合功能,可非常简单且安全的完成这类设备的编程。再加上4轴和5轴联动铣削功能,这些机床的模拟仿真变得更加容易。

功能概览:

只需一个编程界面环境

观摩逼真的模拟仿真

减少零件加工时间

全面的防干涉碰撞能力

使用模拟仿真减少试切耗时

全面支持双主轴、双刀架、进料器、CYB轴功能

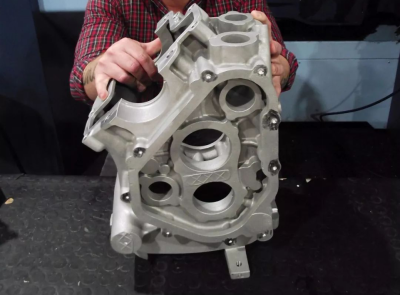

EDGECAM 产品铣削

基于CAD数据的智能加工

EDGECAM铣削功能模块支持线框、曲面和实体模型的铣削编程,支持多种机床结构类型,包括从2.5轴简单铣削,到3轴或5轴的复杂曲面铣削加工。

EDGECAM为新用户提供了简洁的对话编程界面,使编程操作变得更简单。同时也为要求更高的用户提供了更加全面的刀具路径控制参数。

功能概览:

动态毛坯

残料加工

简单的操作界面

刀具轨迹整体控制

角度头

在机测量

刀具库

工艺报表

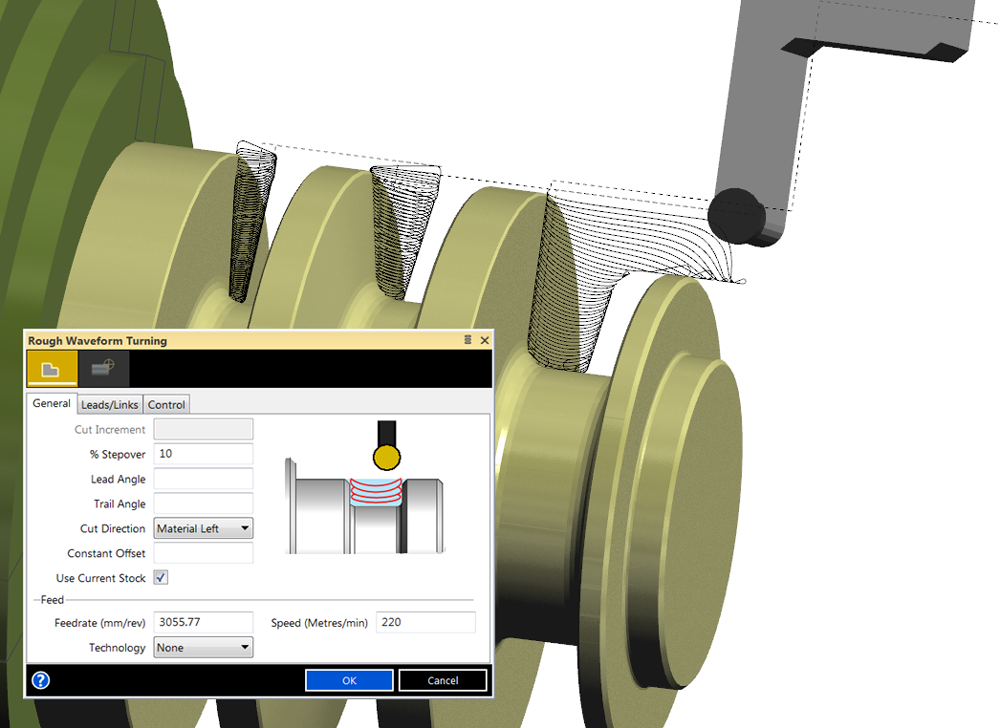

EDGECAM 车削

2轴产品车削 > MTM 机床

EDGECAM车削功能模块广泛支持多种加工设备,包括2轴车床、多刀架车床、带背主轴车削中心和车铣复合设备。在车铣复合设备中,C/Y/B轴的铣削和钻孔加工在同一个程序中运行,为车铣复合加工提供一个完全集成的联合编程解决方案。EDGECAM全面支持从基础的2轴车削,到复杂的双主轴多刀架带CYB轴铣削功能的车铣复合机床结构。

功能概览:

提升机床设备使用效率

减少编程时间

减少零件加工时间

消除编程错误,降低废品率

通过对刀具路径模拟仿真校验,减少试切验证工作量

避免干涉碰撞损坏机床设备

全面支持固定循环指令

减少刀具库存

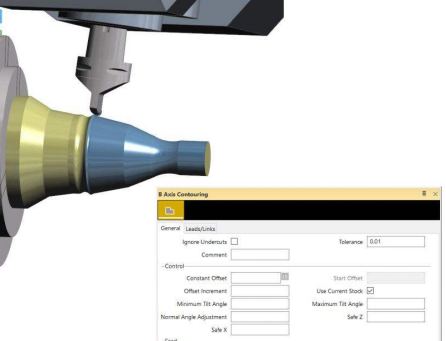

EDGECAM 4 & 5 轴加工

先进的制造业 CADCAM 软件解决方案

EDGECAM在铣削和车铣复合环境下完全集成了4/5轴联动加工功能,允许在大多数复合工装和零件中使用多轴加工策略。EDGECAM为曲面和实体模型提供了非常广泛的4轴和5轴加工策略。

功能概览:

直观、易用的图形化用户界面。

汽车和航空航天零部件旋转加工的理想选择。

全面的高级选项确保提供完整的刀具控制。

5轴模块包含完整的机床模拟仿真功能,直观了解整个加工过程

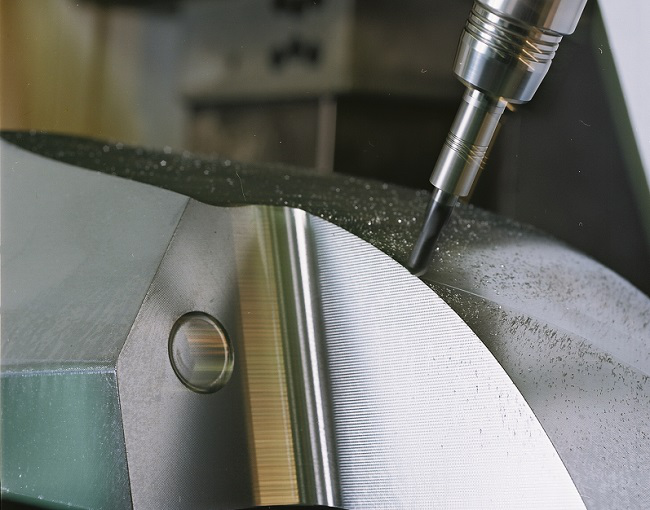

EDGECAM 3D 铣削

基于CAD数据的智能加工

EDGECAM的3D加工能力提供了一套生成高质量的、具有过切保护的刀具路径的完整解决方案,以满足制造商自行编程的需求,完成复杂和自由形状零件的编程工作。EDGECAM不仅具备一流的2.5D加工能力,也具备功能强大的3D实体和曲面加工能力。

功能概览:

单一加工环境

完整的机床和刀路路径模拟仿真

完整的干涉碰撞检查

完善的边界控制选项,包括刀具中心、刀具内沿和刀具外沿控制等

适用于高速加工的高效的连接移动方式

动态毛坯,减少空走刀

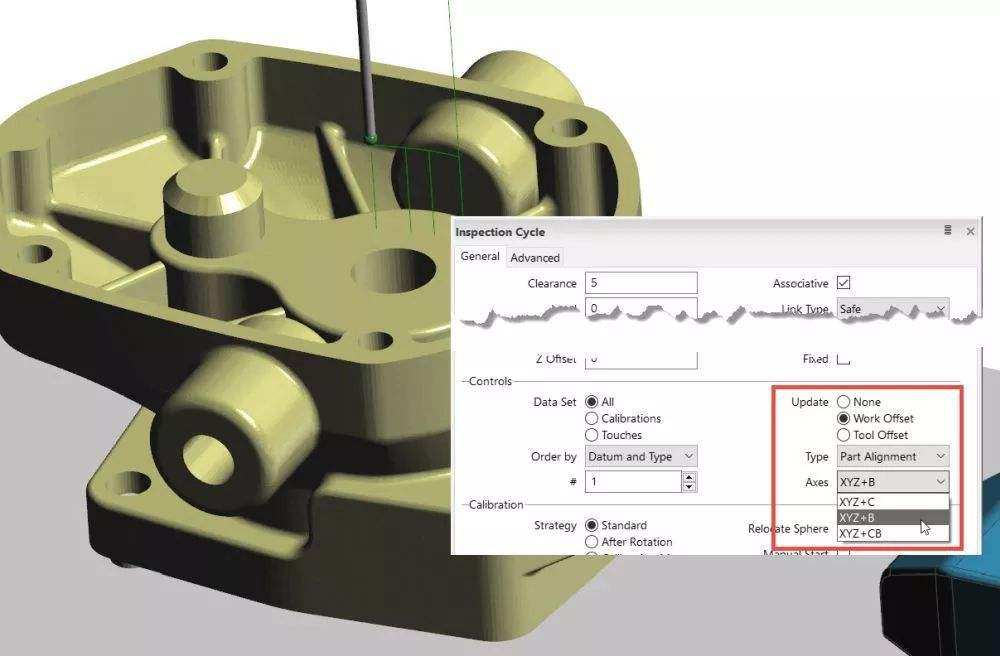

EDGECAM Inspect

智能化在机测量解决方案

EDGECAM Inspect产品融合了Hexagon制造智能业界领先的测量工具和专有技术,以及Hexagon软件的尖端制造专业技术。对于用户来说,EDGECAM Inspect是一个功能齐全且使用简单的不二之选,可以让用户快速生成可靠的测量结果。

EDGECAM Inspect为用户提供了一个强大的、界面友好的工具包,用户创建在机测量路径,这可以大大减少测量准备时间和编程错误,并提供可靠的在机测量结果。

EDGECAM - Part Modeler

快速建模和加工

EDGECAM Part Modeler 是一个低成本的、专为快速创建和修改实体模型而设计的3D建模工具。

功能概览

EDGECAM Part Modeler可从大多数的CAD系统中读取模型文件,包括:

SolidWorks

Solid Edge

Unigraphics NX

STEP files

Catia V5

ACIS

Creo Parametric

Autodesk Inventor

VISI

IGES

DXF

Parasolid

PART MODELER全面支持参数化建模。它是EDGECAM实体加工的优秀搭档,为EDGECAM创建零件模型或工件夹持系统,如卡盘或夹具,提供了一个非常先进的3D建模工具。机床设备的主要部件也可由Part Modeler创建,用于精确的机床模拟仿真中。

EDGECAM Part Modeler按照功能将一系列的建模操作指令划分为一个一个的操作按钮,使操作者更容易理解和使用。允许在同一图形工作区中同时创建多个零件或装配体,并支持2D草图和3D模型关联,支持轴测、平面和正交视图,支持标准和自动尺寸标注,支持为模型添加几何公差信息。

Part Modeler直观的操作界面可以帮助用户非常轻易且快速的进行个性化定制,对工具窗口、菜单和工具条进行自定义,以获得更高的生产效率,快速将设计构想变为组件模型和详细工程图纸。

设计工程师和制造工程师的紧密结合,为提高生产效率提供了条件。

EDGECAM 策略管理

真正基于知识的加工

EDGECAM策略加工包含了优秀的加工规则、知识和基于加工的特征。利用这些,EDGECAM为我们提供了一种快速、可高、高质量的自动编程解决方案。

使用EDGECAM策略加工,可使您的编程时间缩短到几秒钟。

EDGECAM中的任何加工方法都可使用策略加工的方式来自动编程

功能概览:

扩展了基于特征的加工方法

根据您的实际情况量身定做加工策略

直接从主流CAD软件中读取实体模型,而不需要任何转换

一流的特征识别能力

EDGECAM策略管理器是一个非常易于使用的、类似于流程图的工艺定制工具,用于为加工实体模型创建灵活的加工策略。 优势如下:

减少产品上市时间,降低成本

更容易理解设计和加工的意图

应用成熟的加工工艺

减少编程时间

避免编程错误

提高编程的可重复性和可追溯性

编程工作更容易

直接为机床生成加工程序

EDGECAM 波形线加工

波形线加工是EDGECAM标配模块,不需要额外购买恒定的刀具接触面积和材料去除率

波形线加工是一种高速加工技术,它可确保刀具与零件的接触面积是恒定的,从而实现恒定的刀具负载和材料去除率。波形线加工的刀具轨迹永远是流线平滑的,杜绝了突然改变切削方向的现象,确保机床始终保持高速切削的状态。

优势概览:

减少加工时间

提高刀具寿命

延长机床保养周期

维持恒定的切削负载

切得更深更快

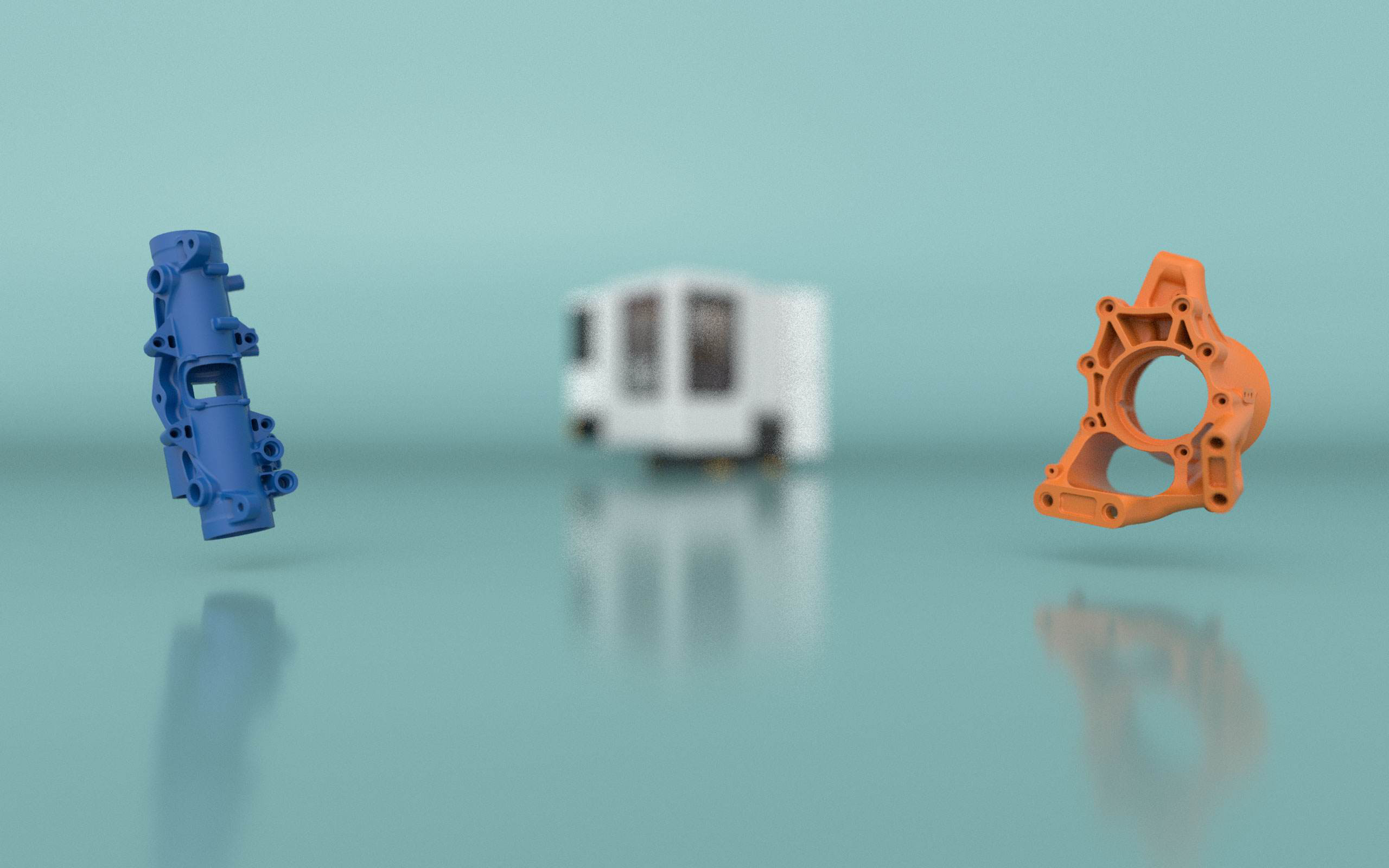

EDGECAM 实体加工

先进的制造业CAD/CAM软件解决方案

EDGECAM实体加工是一个功能强大的、非常智能化的CAM系统,为实体模型编程提供铣削和车削的加工策略,并生成NC代码。

优势概览:

从所有主流CAD系统中读入零件模型,包括:

Autodesk Inventor

SolidWorks

Solid Edge

Unigraphics NX

CATIA V5

Creo - formally Pro/ENGINEER

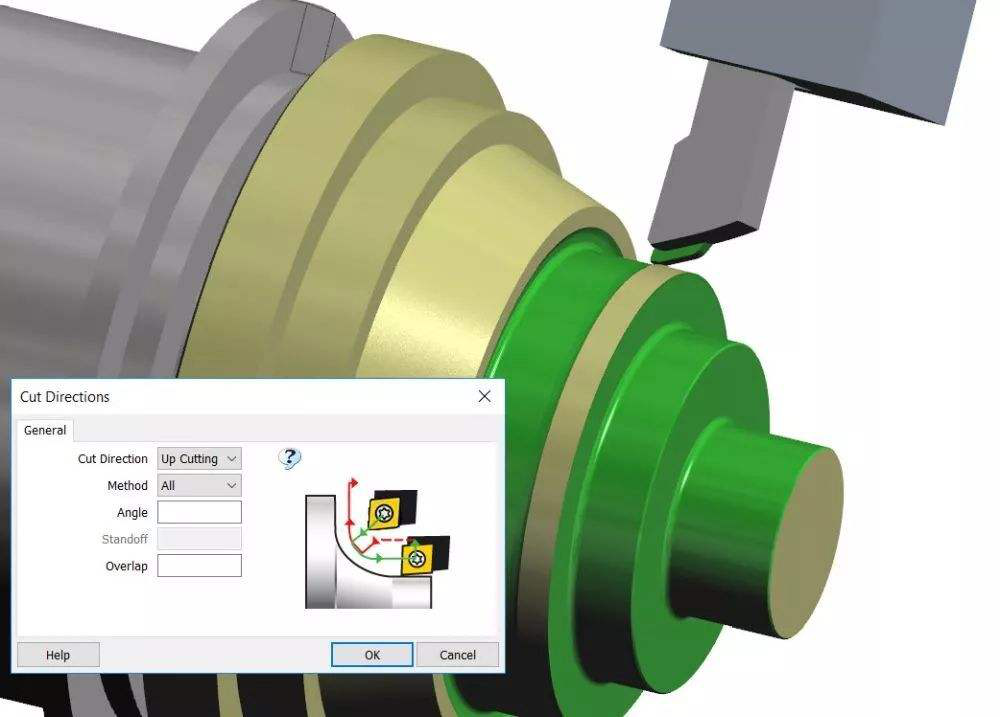

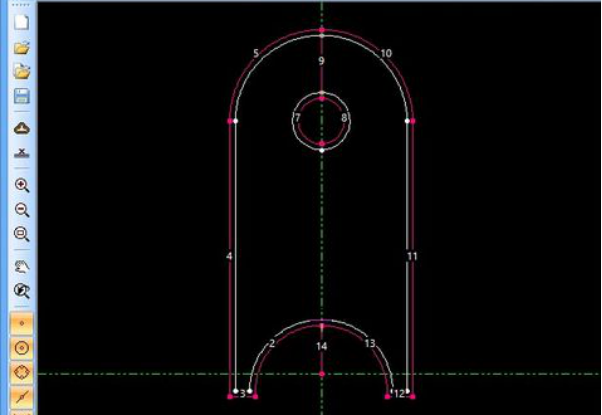

EDGECAM 线切割

EDGECAM为用户提供了一套完整的线切割加工解决方案,可精确和高效的完成2轴到4轴线切割编程。高级功能模块可轻松应对带复杂锥度和形状的零件。

直观的用户操作界面

2轴和4轴编程模块为用户提供了诸多编程参数,如切割方向、自动补偿、引导圆弧开关、料头连接距离、引导距离、引导开关等,并且每个参数都有相应的配图来解释这个参数的含义。

多料头和料头移除

在EDGECAM线切割中能够选择多种不同的无人值守加工方式。如果机床配有自动穿线功能,那么意味着可以尽可能地采用无人值守加工。无人值守加工方式能够执行除落料以外的全部切割。许多策略均可用于零件。例如,在精修前完成所有粗割,并留下料头,然后再移除料头,并最终执行精修。或者,先完成所有粗割和精修,并留下料头,然后移除料头,并最后精修料头区域。

特征查找

特征探测器可自动识别实体模型中需要进行线切割加工的区域。不同的加工特征可仅通过一个工具按钮即可识别,加工特征可以是2D外形,也可以是3D轮廓。并且,如果实体模型发生更改,加工特征形状也会自动更新。

后处理库

EDGECAM广泛支持业界众多主流线切割设备,包括阿奇、夏米尔、兄弟、法拉克、日立、牧野、奥纳、沙迪克、西武、三菱等品牌。随着机床后处理提供的技术数据包括阿奇的JOB/Script文件,和夏米尔的CMD文件。高级的后处理定制工具可轻松定制机床模型和NC代码结构,以满足不同设备的特殊需求。

自动切割策略

EDGECAM线切割可预先设置粗加工、精加工和料头去除的顺序,保存为自动切割的策略,实现车间常规的“白天有人值守”和“夜间无人值守”的需求。其他功能特点包括:

支持4轴“零位移”,包括消除小位移并产生可靠补偿

变锥的直角形、锥形半径和固定半径的转角模式

为主切割和料头移除分别提供单独的火花间隙

附加M代码包括“暂停/选择性暂停”, “电流 开/关”和“断线/穿线”

自动生成起始孔文件

增量切入点有助于消除精修零件上的“进刀痕”

自动进退刀技术实现渐进地增强和降低电流

WORKNC高效的大型数控加工软件

WORKNC是世界领先的模具制造2-5轴CNC编程软件,目前世界上80%以上的欧美、日韩汽车厂商和其协作厂家都在使用WORKNC进行汽车模具的生产。WORKNC作为设计和制造之间的不可或缺的桥梁和纽带,通过提供一系列安全可靠、高效易用的刀路策略为全球用户大大提高了加工效率和产品质量。

集成的CAD和分析功能

集成的CAD和分析功能

标准转换器:IGES、DXF、STL;

直接转换器:UGS®、Catia® V.4/V.5、Parasolid® ...

铸模分析功能;

3D 曲面和实体模型功能;

高级智能化曲面变形,用于填充简单或复杂型腔;

钻削、扩孔、铰孔、攻螺纹的自动 2D 特征识别及循环定义...

高性能 CAM 功能

自动加工几何形状及加工区域探测与管理;

为高速加工设计的特定流畅与渐进式刀具路径;

完全的用户毛坯定义(方块、CAD曲面模型、STL);

动态 3轴 及 3+2轴 毛坯管理(实时刀具路径更新)

带自动毛坯更新功能的完整刀具和刀柄碰撞检查;

强大的刀具路径编辑器;

虚拟 3D 加工演示及加工模拟(对点和矢量进行动态编辑);

强大的刀具和刀柄库(管理刀柄组件);

自动网页格式车间作业指示文件;

用于自动加工的用户预定义加工工序;

针对 STL 文件和点云进行加工;

批处理计算模式;

全面的后处理器生成器(NURBS、循环、圆弧插补...)

强大并经过优化的 CAM 刀具路径

为 HSM 加工优化的全局粗加工和再次粗加工刀具路径设计;

带摆线、螺旋或插铣运动的一系列特殊刀具路径;

粗加工方案使用带毛坯自动更新的刀具和刀柄碰撞检查;

根据动态毛坯自动计算和加工剩余区域。

强大并经过优化的精加工刀具路径

为 HSM 加工优化的、范围极广的精加工刀具路径;

等高精加工、投影精加工、平面精加工、外形精加工、边缘精加工;

剩余材料区域的 3D 显示;

可自动转换成 5 轴刀路;

清根刀具路径可使用渐小刀具自动加工剩余材料;

智能化的 2 及 2.5 轴刀具路径

2 及 2.5轴加工策略;

腔槽加工、外形轮廓加工、曲线加工、雕刻、肋加工、大平面加工、钻削、攻螺纹 ...

自动钻削模块;

自动特征探测、预定义的钻削顺序选择、自动生成的钻削操作、深孔及相交孔钻削管理;

定制的后处理器。

5 轴自动及联动刀具路径

自动的 3 到 5-轴转换刀具路径 - "AUTO 5";

范围极广的 4 和 5 轴联动刀具路径;

5 轴滚压加工、投影精加工、螺旋叶片、叶轮、管材、激光 ...

碰撞探测及机床管理。

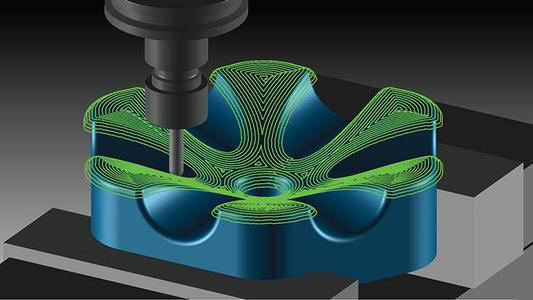

SURFCAM

SURFCAM是一款多轴、高性能、多功能的CAD/CAM软件,内置二维以及三维建模功能,支持二轴至五轴的数控设备,附有全新透视图基底的自动化彩色编辑功能,可以提高粗加工效率和减少精加工时间,帮助客户高效生产。

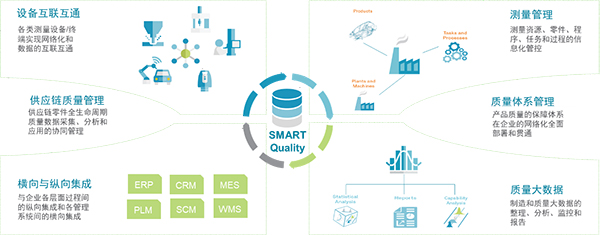

智能质量管理系统QMS

SMART Quality

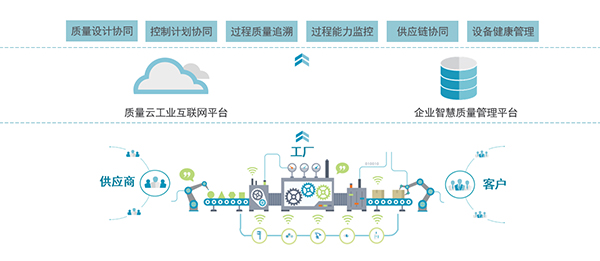

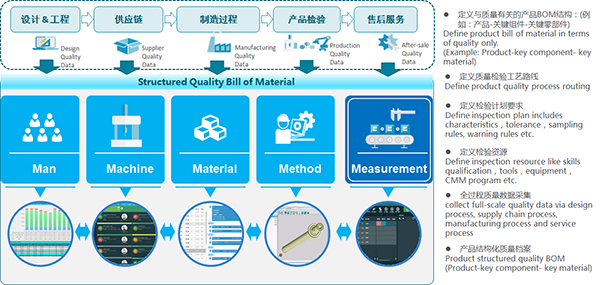

SMART Quality作为海克斯康智能质量的重要解决方案之一,它立足于质量,主旨是实现以质量为核心的智能制造,是智能工厂建设中的重要一环。

SMART Quality,从质量数据采集、质量业务管理、质量数据分析,以及质量数据应用等方面,贯穿从设计、制造、检测、分析控制的产品全生命周期,覆盖从供应商质量、来料检验、制程检验、产品检验、售后检验的全业务过程的质量管理。

其主要任务是通过质量数据的提取、整理、展示与分析,将大量的质量数据转化为真正的知识,从而为客户提供高效、准确的行动与决策,以实现质量驱动产力。

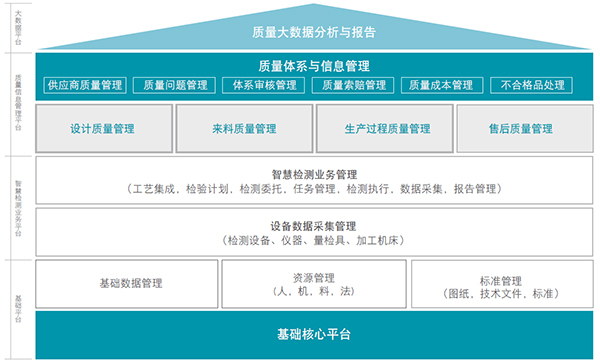

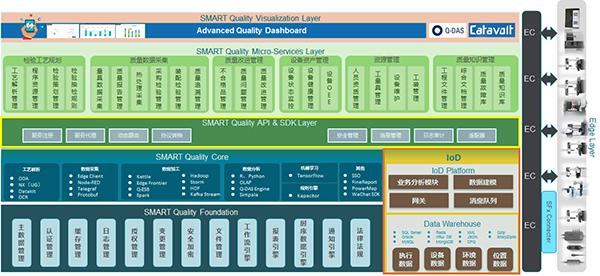

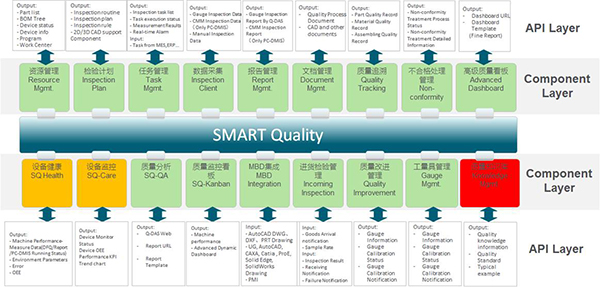

SMART Quality(智慧质量)体系架构分为四个层级:基础平台,智慧检测业务平台,质量信息管理平台,质量大数据平台。

1.基础平台

基础平台基于产品工艺信息,通过建立质量数据相关标准,实现质量结构化信息的全面记录和跟踪,详细定义了产品设计质量与产品之间的关系,以及产品全生命周期质量采集和分析标准,主要包括五个方面:基础数据标准、资源管理标准、检验计划标准、质量数据采集标准、质量数据分析标准。

2. 智慧检测业务平台

智慧检测业务平台目的是为了实现检测业务全过程智能化管理,从产品工艺设计集成并提取CAPP或图纸结构化质量控制要求,检验特征等信息,与现场加工制造过程无缝集成,紧密集成现场检测设备、试验仪器,自动化设备,实现智能化检测、自动化检验、实时质量异常监控与提醒,记录并跟踪全尺寸质量信息,形成全过程电子档案和产品质量大数据仓库。

3. 质量信息管理平台

质量信息管理平台从体系和管理角度,不仅能够保障智慧检测业务产生质量数据的真实性、准确性、有效性,而且作为流程管理工具的集合,涵盖了质量改进工具,质量审核工具,质量成本工具,绩效评价工具等,将质量数据通过处理、加工、校对、审批、分析等环节,对信息进行综合管理,形成可行动的知识。

4. 质量大数据平台

质量大数据平台是SMART Quality的核心模块,通过业务管理平台所汇集的质量大数据库,依托于产品过程统计分析方法、预测分析模型,使用大数据分析,机器学习,云平台等技术,定位各种约束条件,范围和周期参数等,输出智能可视化看板和报表。

多年来,SMART Quality以“提质、增效、降本”为根本出发点解决企业质量管理中的问题,已在航空航天、军工、汽车、电子、计量院所、高端装备制造等30家以上企业推广和落地,助力企业提升其核心产品竞争力,与企业共同践行“中国制造2025”。

Q-DAS

质量大数据分析专家 Q-DAS

Q-DAS专注于制造过程数据统计分析和质量数据可视化管理及报告,最早为大众、宝马、博世、麦格纳等公司开发制造质量管理系统,并逐步推广到汽车、航空航天、机械制造、电子、食品、医药和化工等行业。

Q-DAS 是国际标准的先行者,是行业规范的开拓者,是企业标准的领航员,Q-DAS软件系统以人、机、料、法、环为主线,贯穿并涵盖企业制造PDCA全过程。

Q-DAS CAMERA

Q-DAS CAMERA 是Q-DAS的集成解决方案,包括数据采集、数据评估、数据管理、数据评价、数据报告和数据归档。

Q-DAS CAMERA 结合了结构化设计流程和测量系统的动态特性,为工业生产中质量分析提供了精简的统计信息系统,形成制造质量数据、可视化管理过程分析优化、预测性维护等能力,以实现质量输出优化的解决方案。

同时,可以提供基于Q-DAS算法图例的托管式BI质量大屏。

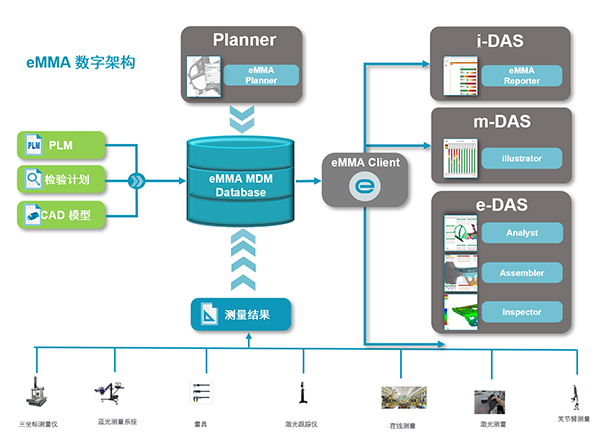

eMMA

eMMA: 基于 CAD 和结构树的数据管理系统

eMMA是基于CAD和结构树的尺寸规划、测量数据采 集、产品质量数据管理、尺寸综合分析和3D报告展示 系统。eMMA系统兼容众多品牌测量设备的数据格式,支持三坐标测量机、蓝光设备、激光测量设备、在线测 量设备和现场量检具所产生的质量数据。

eMMA专注于钣金件、内外饰等产品的塑型、成型过程,帮助企业实现质量数据的结构化管理,尺寸评判的统一标准,跨区域跨部门的业务互动,深度挖掘质量数据的潜在价值,实现加工制造业的数字化转型。

eMMA系统包含四大功能模组,分别为:Planner、e-DAS、m-DAS、i-DAS

- Planner:面向尺寸规划部门,用于功能尺寸定义、尺寸公差修改、测点区域定义等;

- e-DAS:面向质量工程师,用于3D质量数据管控、间隙面差匹配分析、光学结果统计展示等,并能实习多个零件之间的虚拟匹配分析;

- m-DAS:面向质量管理层,提供产品不同开发阶段的产品质量数据汇总报告;

- i-DAS:通过登录Web端查阅产品合格率指标,多批次测量结果变化趋势,单次结果偏差等。